Der Einsatz innovativer Technologien sowie langjährige Erfahrung im Sondermaschinenbau und in der Abwicklung komplexer Projekte machen das Maschinenbau-Unternehmen Fill zu einem kompetenten und zuverlässigen Partner der Gießereiindustrie. Simulationsgestütztes Engineering in der Angebotsphase gewährleistet den Produzenten schon im Vorfeld gesicherte Qualität und Stückzahlen sowie eine optimale Arbeitsplatzgestaltung. Das gewonnene Know-how setzt Fill nun in die Vereinfachung der Bedienbarkeit seiner Anlagen ein.

Gurten, 23. März 2020 – Zu den Kunden von Fill zählen Gießereien rund um den Globus, die Gesamtlösungen im Aluminium-Gießereibereich suchen. Seit mehr als dreißig Jahren fertigt Fill am Firmenstandort im oberösterreichischen Gurten Produktionsanlagen für OEMs und deren Zulieferindustrie. Mittlerweile ist das Unternehmen Weltmarkt- und Technologieführer in der Gießerei- und Entkerntechnologie. Fill entwickelt und liefert Gesamtanlagen, die an die individuellen Anforderungen der Kunden angepasst sind: Vom Gießen über das Kühlen, Entkernen, Sägen, Lecktesten und Palettieren bis hin zum Bearbeiten bietet Fill alle Prozesse aus einer Hand. Mit Turnkey Lösungen, basierend auf Human- und Anlagensimulation, schaffen es die innovativen Maschinenbauer, ihre Kunden aufs Neue zu begeistern.

Human Simulation und Virtual Reality

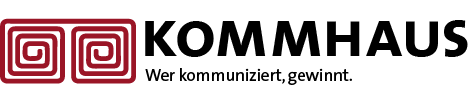

Der demografische Wandel unserer Gesellschaft ist längst in der industriellen Fertigung angekommen. Ein entscheidender Wettbewerbsfaktor ist die effektive und zugleich ergonomische Gestaltung manueller Arbeitsabläufe mittels Humansimulationen. Dieses Tool macht es möglich, sämtliche Arbeitsplätze bereits in der Angebotsphase so auszulegen, dass die Belastung für den Bediener auf ein Minimum reduziert wird. Mit Unterstützung von Virtual Reality können die Planungsteams die Bedienbarkeit und Wartung der gesamten Anlage schon in der Konstruktionsphase testen und, falls notwendig, Optimierungen vornehmen. Die daraus resultierenden Informationen sind die Grundlage für die nachfolgende Simulation der Produktionslinie.

Fill Cybernetics – Anlagensimulation

Sämtliche Simulationen, Konstruktionen und Informationen dienen als Basis für die finale Anlagensimulation. Neben der Ablaufsimulation verfügt das Fill Team über eine detaillierte Aufzeichnung der Auslastung von einzelnen Prozessschritten und Manipulationssystemen. Kollisionsprüfungen sowie Taktzeit- und Stückzahlennachweise sind für die Maschinenbauexperten von Fill die Voraussetzung für die physische Realisierung der Anlage.

Turnkey Produktionsanlage

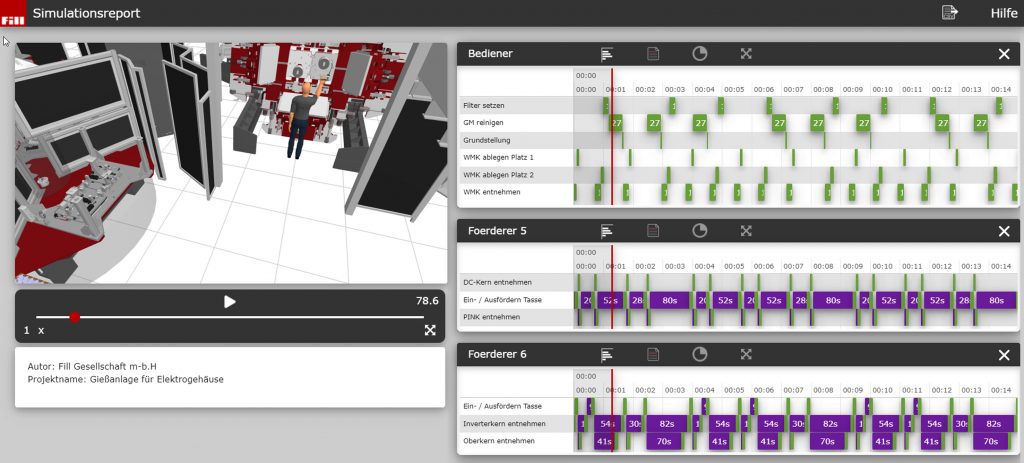

Die im Folgenden beschriebene Anlage ist für die Produktion von Elektromotorgehäusen konzipiert. Sie umfasst das automatische Einlegen der Kernpakete sowie das Gießen, Kühlen, Entkernen, Sägen und Bearbeiten der Gussteile. Um eine maximale Effizienz zu erreichen, werden auf jeder Kippgießmaschine zwei Gehäuse je Abguss produziert. Der Prozess beginnt mit dem Aufbereiten der Schmelze in einem der beiden Warmhalteöfen und dem Zusammenbau der anorganischen Kernpakete mit Hilfe von Kernfügepaletten auf einem Rundtisch. Nach Freigabe durch den Bediener, und bereits während die Kernpakete automatisch eingesetzt werden, entnimmt der Gießroboter das flüssige Aluminium aus dem Warmhalteofen. Eine integrierte Wiegezelle, die das Volumen der Schmelze exakt bestimmt, sorgt für die nötige Prozessstabilität. Nach der Übergabe der Schmelze vom Gießroboter in die Kokillen gewährleistet eine proportional geregelte und elektronisch überwachte Kühltechnik den reproduzierbaren Erstarrungsprozess. Die Temperaturüberwachung jedes einzelnen Kühlkreises informiert unmittelbar über die Qualität der Bauteile. In weiterer Folge entnimmt ein Roboter die erstarrten Gussteile paarweise aus der Gießmaschine. Diese werden durch integrierte Drehvorrichtungen im Greifer exakt ausgerichtet und danach von einem Roboter positionsgenau in einer Kühltasse abgelegt. Ein Übergaberoboter manipuliert die Gussteile in ein bauteilneutral konzipiertes Kühlregal. Zum Reinigen und Schlichten der Werkzeuge dreht die Kippgießmaschine in eine ergonomisch angepasste Position und schwenkt die Stirn- und Seitenteile in Richtung Bediener. Das innovative Konzept der Gießmaschine tiltcaster e ermöglicht eine ideale Reinigung und Wartung der Kokillen und sorgt so für eine niedrigere Ausschussrate.

Sobald die Gehäuse auf circa 80 Grad Celsius abgekühlt sind, werden sie einzeln aus den Kühltassen entnommen und anschließend mit den energieeffizienten, hydraulischen Hämmern des corecracker s vorentkernt. Auch hier ist ein Hammerüberwachungssystem als Qualitätskontrolle im Einsatz. Nach dem Prägen eines Data Matrix Codes wird der Wassermantel geöffnet. Robotergeführte Sägeprozesse befreien das Gussteil von überschüssigem Angussmaterial. Auf der modular aufgebauten Kreissäge speedliner d folgt nun der eigentliche Speiserschnitt. Der Entkernvorgang wird mit dem swingmaster 315 durchgeführt. Für eine lückenlose Prozessüberwachung werden sämtliche erzeugten Produktionsdaten an das vom Kunden zur Verfügung gestellte Datenanalysesystem übermittelt. Schließlich befreit noch eine kundenseitig beigestellte Strahlanlage die Motorengehäuse von penetriertem Sand. Abgekühlt auf circa 40 Grad Celsius befördert ein Paletten-Fördersystem diese positionsgenau in den Bereich der Bearbeitungsanlage.

Die Bearbeitung der Motorengehäuse erfolgt, aufgeteilt auf mehrere syncromill c21-80/800, in zwei Spannlagen. Ein Linearportal beschickt und entlädt die Bearbeitungszentren direkt von oben. Sobald die Bauteile eine kundenseitig beigestellte Waschanlage und Inline CT-Prüfung durchlaufen haben, kann ein Bediener diese optisch prüfen und gegebenenfalls nacharbeiten. An den hochmodern gestalteten Endprüfplätzen präsentiert ein Roboter dem Bediener das Gussteil in einem vordefinierten Ablauf. Dieser kann mögliche Gussteilfehler am Bediengerät auswählen und an das Anlagenleitsystem übergeben. Teile, die den Qualitätsanforderungen nicht entsprechen, werden vor dem Abstapeln auf speziell dafür installierten Austransportbändern ausgeschleust. Schließlich werden sämtliche i.O.-Teile vollautomatisch in zwei Lagen auf einem Transportgestell gestapelt und verzurrt. Bevor das Gestell mit dem Stapler entnommen wird, wird dieses noch mit einer Etikette versehen.

Die Tatsache, dass diese vollautomatische Produktionslinie für Elektromotorengehäuse mit einem minimalen Personaleinsatz betrieben wird, ist nur eines von vielen Highlights. Durch die intelligente Aufstellsituation wird für den gesamten Gießbereich nur ein Bediener benötigt.

Corporate Data

Fill ist ein international führendes Maschinen- und Anlagenbau-Unternehmen für verschiedenste Industriebereiche. Modernste Technik und Methoden in Management, Kommunikation und Produktion zeichnen das Familienunternehmen aus. Die Geschäftstätigkeit umfasst die Bereiche Metall, Kunststoff und Holz für die Automobil-, Luftfahrt-, Sport- und Bauindustrie. In der Aluminium-Entkerntechnologie, in der Gießereitechnik, in der Holzbandsägetechnologie sowie für Ski- und Snowboardproduktionsmaschinen ist das Unternehmen Weltmarkt- und Innovationsführer. Andreas Fill und Wolfgang Rathner sind Geschäftsführer des 1966 gegründeten Unternehmens, das sich zu 100 Prozent in Familienbesitz befindet und mehr als 900 MitarbeiterInnen beschäftigt. 2019 erzielte das Unternehmen einen Umsatz von rund 169 Millionen Euro.

Mehr Informationen unter: www.fill.co.at