Zur Herstellung von Strukturbauteilen für die Luftfahrt ist das Resin Transfer Moulding (RTM)-Verfahren weit verbreitet. Es bietet ein hohes Automatisierungspotenzial und die Bauteile weisen sehr gute Laminatqualitäten und damit höchste mechanische Eigenschaften auf. Bevor die im RTM-Verfahren gefertigten Bauteile in Luftfahrzeugen verbaut werden, müssen sie einen zeit- und kostenintensiven Qualitätssicherungsprozess durchlaufen.

Gurten, 12. Jänner 2017 – Um diesen Prozess zu verkürzen, werden heute schon Formwerkzeuge mit Sensorik ausgestattet, die Qualitätssicherungsmaßnahmen – also inline in den Fertigungsprozess – verlagert. Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen hat gemeinsam mit den Industriepartnern Fill Maschinenbau und Airbus einen innovativen Ansatz entwickelt, der diese Sensorik nun erstmals in die Injektionstechnik integriert. Dieser Ansatz vermeidet es, jedes einzelne Formwerkzeug mit der kostenintensiven Sensorik ausrüsten zu müssen. Gleichzeitig können die während des Injektionsprozesses erfassten Messdaten zukünftig eine online Regelung des Prozesses ermöglichen.

Integration der Injektionstechnik

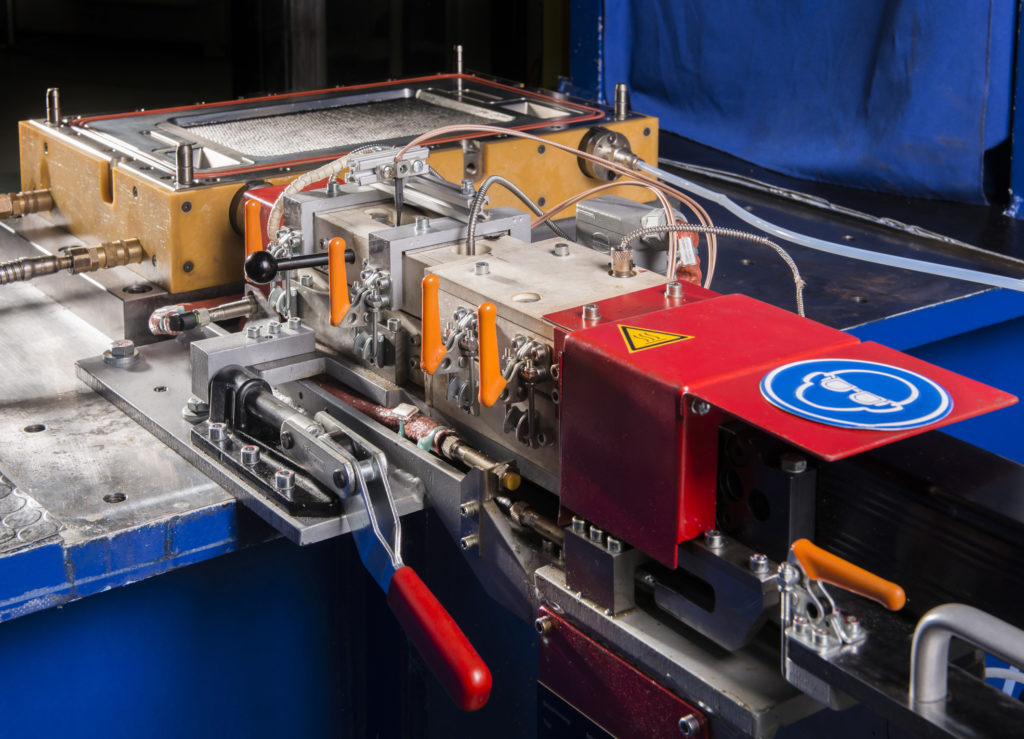

Die innovative adaptive Injektionseinheit injiziert das Harzsystem mittels Einwegkartuschen analog zu einer Kolbeninjektionsanlage. Mit einem Kniehebelmechanismus wird die Injektionseinheit druckfest an das Formwerkzeug angekoppelt. Zwischen Formwerkzeug und Injektionskolben ist eine Sensorbox zur inline Messung der qualitäts- und prozessrelevanten Parameter implementiert. Gemessen werden Temperatur und Druck sowie die Viskosität des Harzsystems, der Vernetzungsgrad des Harzsystems und die Glasübergangstemperatur.

Großes Anwendungsspektrum

Das Prinzip der implementierten Sensorbox kann weiterführend auch auf gängige Injektionstechniken übertragen werden. Der modulare Aufbau ermöglicht darüber hinaus eine Kombination mit gängigen Mehrkomponenten-Injektionsanlagen. Somit kann das Anwendungsspektrum der Technologie auch auf andere Branchen wie beispielsweise den Automobilbau übertragen werden.

Umgesetzt wurde der vorgestellte Ansatz vom IKV gemeinsam mit der Airbus Operations GmbH, Stade, und dem Sondermaschinenbauer Fill. Die Anlagetechnik steht im IKV zur Verfügung und wird von Fill Maschinenbau auf Anfrage gefertigt. Das Erkenntnis-Transferprojekt, gefördert von der Deutschen Forschungsgemeinschaft (DFG), wurde im Herbst 2016 abgeschlossen.

Corporate Data

Fill ist ein international führendes Maschinen- und Anlagenbau-Unternehmen für verschiedenste Industriebereiche. Modernste Technik und Methoden in Management, Kommunikation und Produktion zeichnen das Familienunternehmen aus.

Die Geschäftstätigkeit umfasst die Bereiche Metall, Kunststoff und Holz für die Automobil-, Luftfahrt-, Windkraft-, Sport- und Bauindustrie. In der Aluminium-Entkerntechnologie, in der Gießereitechnik, in der Holzbandsägetechnologie sowie für Ski- und Snowboardproduktionsmaschinen ist das Unternehmen Weltmarkt- und Innovationsführer. Andreas Fill und Wolfgang Rathner sind Geschäftsführer des 1966 gegründeten Unternehmens, das sich zu 100 Prozent in Familienbesitz befindet und mehr als 715 MitarbeiterInnen beschäftigt. 2016 erzielte das Unternehmen eine Betriebsleistung von 145 Millionen Euro.

Mehr Informationen unter: www.fill.co.at

Allgemein

Automatisierte und qualitätsgesicherte RTM-Fertigung

IKV, Fill Maschinenbau und Airbus realisieren neuartige adaptive Injektionseinheit.

12

Jan.

Jan.