Aluminiumgussbauteile bieten ein enormes Leichtbaupotenzial. Neue Verfahren zur Sandform- und Sandkernherstellung erlauben immer komplexere Kavitäten und Gussteilstrukturen. Dazu kommt der Wandel in der Automobilindustrie hin zur Elektromobilität. Neue Gussteile halten Einzug in die Großserienproduktionen. Fill hat sich zum Ziel gesetzt, die am Markt erfolgreich etablierte Niederdruckgießtechnologie zu optimieren.

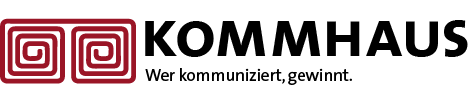

Gurten, 16. Juli 2020 – Den Ausgang nahm die Innovation von einem erfolgreichen Entwicklungsprojekt zur Verbesserung der Steuerungs- und Regelungstechnik für Niederdruckgießmaschinen. Dabei wurde das Potenzial der Verzögerung der Füllgeschwindigkeit am Schmelzeeintritt, also ein aktives Bremsen und damit beruhigtes Füllen in Abhängigkeit der Ausbildung der Kavität, erhoben. Die Druckkurve wird in Abhängigkeit der Höhen relativ zum Ofenbadspiegel verändert. Ein Absinken des Ofenbadspiegels muss in der Regelung kompensiert werden. Die Füllhöhe und die Drucksteigerungsrate ergeben im Verhältnis zum Querschnitt den Volumenstrom an, der sich einstellt, sobald die Schmelze durch den Überdruck im Ofen nach oben gedrückt wird. Die Erweiterung der Kavität hat somit einen Anstieg des geförderten Aluminiums durch das Steigrohr zur Folge. Bei konstantem Schmelzpegel steigt die Strömungsgeschwindigkeit. Eine Erweiterung der Kavität speziell nach der Angussbuchse resultiert daher in einer erheblichen Steigerung der Strömungsgeschwindigkeit im Steigrohr. Dieser Anstieg führt zu Turbulenzen in der Schmelze. Um dennoch ein besonders turbulenzarmes Formfüllen zu realisieren muss die Schmelze aktiv gebremst werden. Gießsiebe zum Zurückhalten von Oxiden dienen – nach Meinung erfahrener Gießer – auch speziell der Verzögerung der Schmelze. Somit kann ein Gießsieb ebenso als mechanische Strömungsbremse interpretiert werden. Die Siebe verursachen jedoch Kosten im Niederdruckgießprozess, einerseits durch die Siebe selbst und andererseits durch die Automatisierung der Siebsetzung sowie im Nachgang durch Bearbeitungsmaschinen zum Ausbohren der Siebe. Je nach Material ist das eingegossene Sieb im Kreislaufmaterial wieder einschmelzbar oder muss entsorgt werden. Die Lösung ist eine aktive Strömungsbremse, die in die Regelungs- und Steuerungstechnik integrierbar ist. So kann das Gießsieb, sofern es nur der Verzögerung der Schmelze dient, entfallen.

Bremseffekt der Schmelze durch Wirbelströme

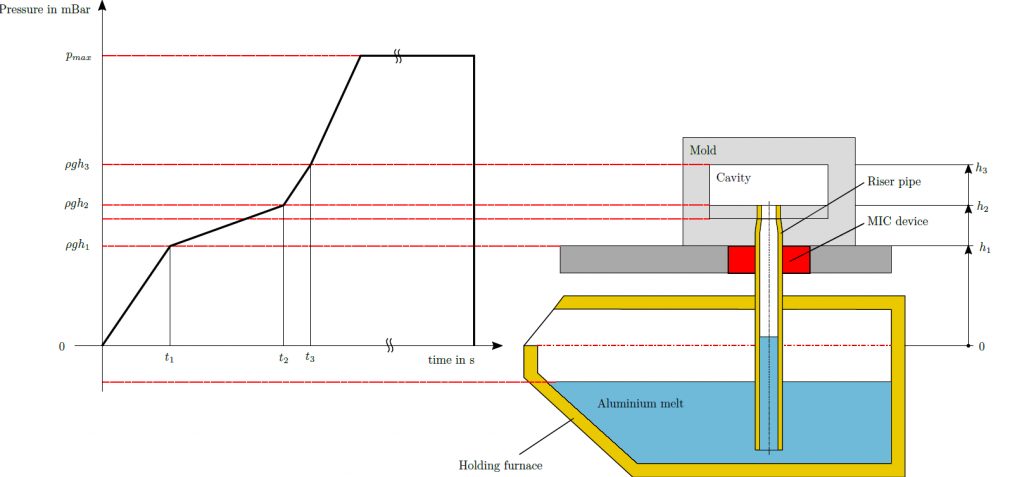

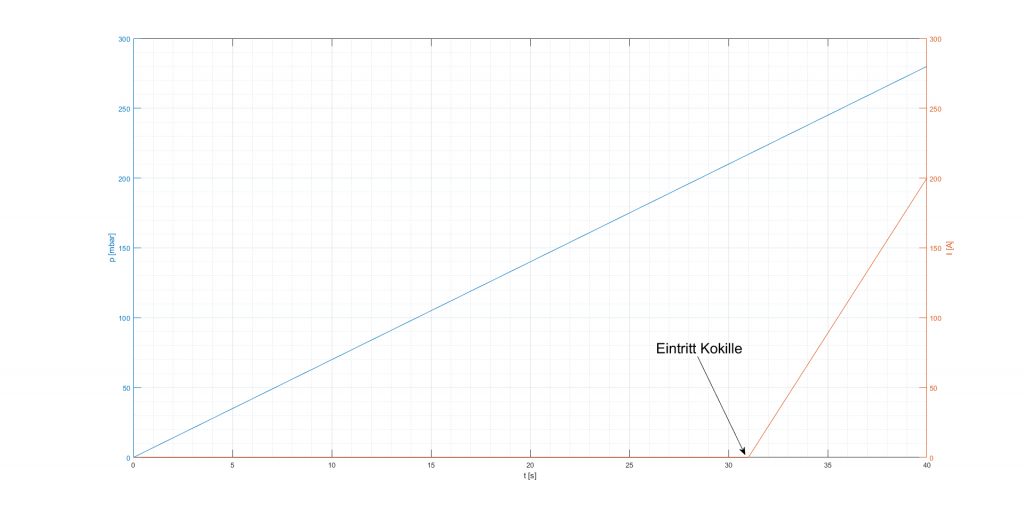

Durch das Bewegen eines elektrischen Leiters – in diesem Fall Aluminium durch ein magnetisches Feld – werden in diesem Wirbelströme erzeugt, die durch das gebildete Gegenfeld die Schmelze bremsen. Diese Wirbelstrombremse funktioniert in Abhängigkeit der Geschwindigkeit. Bei zunehmender Strömungsgeschwindigkeit im Steigrohr erhöht sich der Bremseffekt. Wenn sich nun Kavitäten stark im Querschnitt normal zur Füllhöhe ändern, bremst die Magnetbox die Schmelze und es kommt zu einer turbulenzarmen Formfüllung. Dieser Effekt ist selbstregelnd und ermöglicht die turbulenzarme Formfüllung unabhängig von komplizierten Druckkurven, die an die Kavität angepasst werden müssen. Zudem kompensiert die Magnetbox Fehler, die aus füllhöhenabhängigen Verschiebungen der Druckkurve resultieren. Beispielsweise kommt es durch eine sich verändernde Ofengeometrie und entnommene Schmelze durch das Gussteil zu einer Abweichung des Vordrucks und der Füllhöhe. Die Druckänderungspunkte verschieben sich dadurch in der Senkrechten und weichen von den Punkten im Gießsystem ab. Das Magnetfeld ist steuerbar, das heißt, es kann in einer Feldstärke von 0-500 mT aktiviert und verändert werden. Diese Möglichkeit eröffnet die gezielte Beeinflussung des Gießprozesses. Es erlaubt auch, bei einem definiertem Bremseffekt und Gießprozess Permanentmagneten einzusetzen. Diese Option bietet ein hohes Potenzial für die Serienproduktion gleicher oder ähnlicher Gussteile. Die Abbildung 2 zeigt die Reduktion der Strömungsgeschwindigkeit im Steigrohr über die Zeit bei einer konstanten Drucksteigerung. Der Eintritt in die Kokille ist auf der Zeitachse gekennzeichnet. Das Steigrohr mit Innendurchmesser 60 mm erweitert sich in eine Kavität mit Innendurchmesser 200 mm. Die magentafarbene Linie B=0 zeigt ein Überschwingen und einen Anstieg der mittleren Strömungsgeschwindigkeit im Steigrohr auf über 500 mm/s bei einer konstanten Drucksteigerung von 7 mbar/s. Bei aktiviertem Feld ergibt sich gegenüber dem Maximum eine Reduktion durch die Bremswirkung auf 270 mm/s ohne Überschwingen.

Kurzschlussstrom

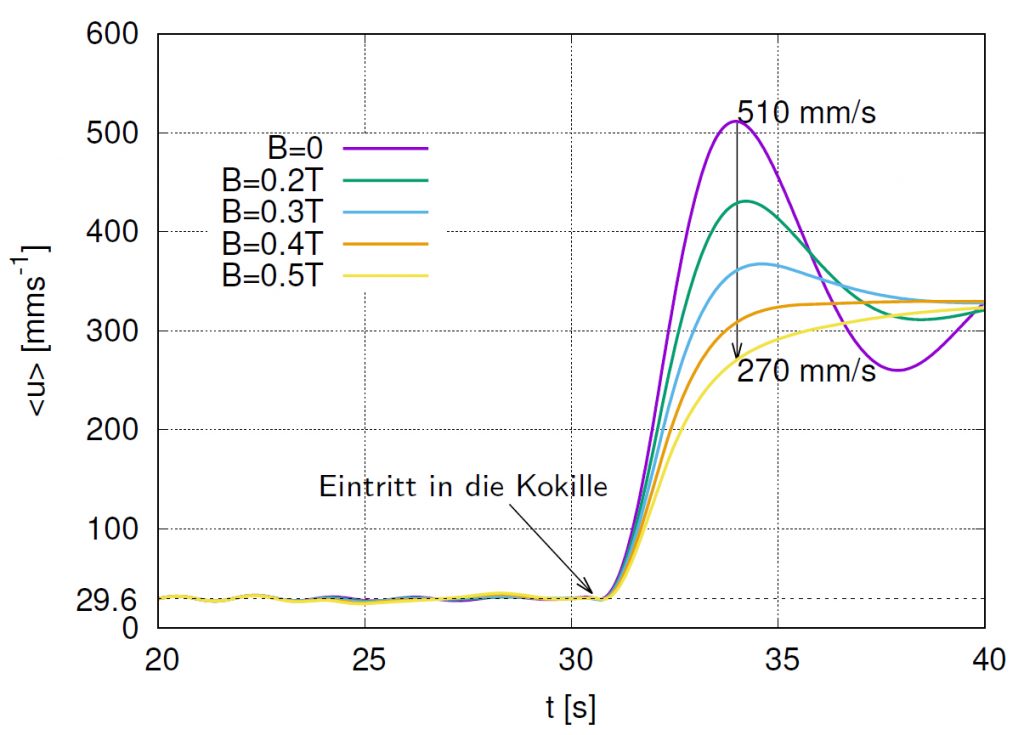

Neben der Wirbelstrombremse, die durch das Magnetfeld bewirkt wird, wurde die Magnetbox von Fill so ausgestaltet, dass quer zum Magnetfeld ein Kurzschlussstrom durch die Schmelze geschickt werden kann. Die durch den Kurzschlussstrom zusätzlich aufgeprägte, senkrecht zum Magnetfeld gerichtete Stromdichte verstärkt die auf die Schmelze wirkende bremsende Kraft in erheblichem Ausmaß.

Die ideale Bremswirkung unter Kurzschlussstrom ist der Abbildung 3 zu entnehmen. Ein dauerhaft angelegter Kurzschlussstrom ruft eine zeitliche Verzögerung des Bremseffekts durch das Feld hervor (blaue Linie). Wird hingegen der Kurzschlussstrom ab dem Kokilleneintritt linear als Rampe auf 200 Ampere gesteigert, wie in der Abbildung 3 (orange Linie) dargestellt, kommt es zu einer noch größeren Bremswirkung, die durch die Magnetbox aktivierbar ist. Die technische Ausführung erlaubt magnetische Flussdichten bis zu 500 mT und Kurzschlussströme bis zu 400 A.

Simulation der neuen Prozessparameter

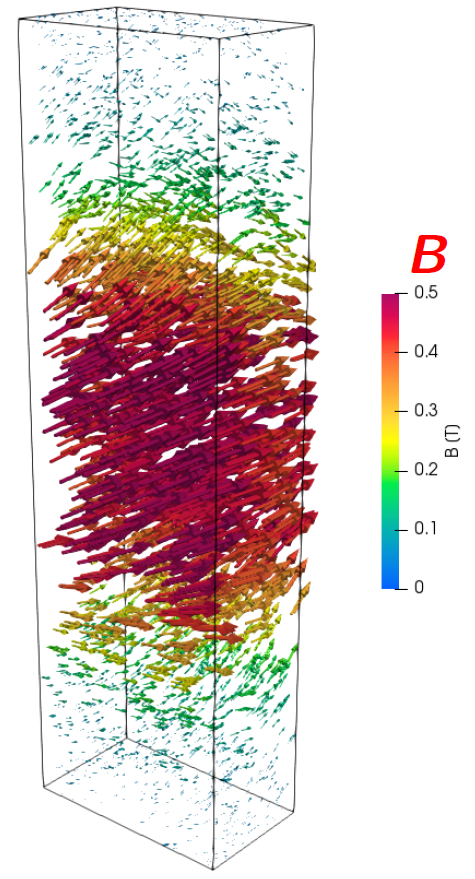

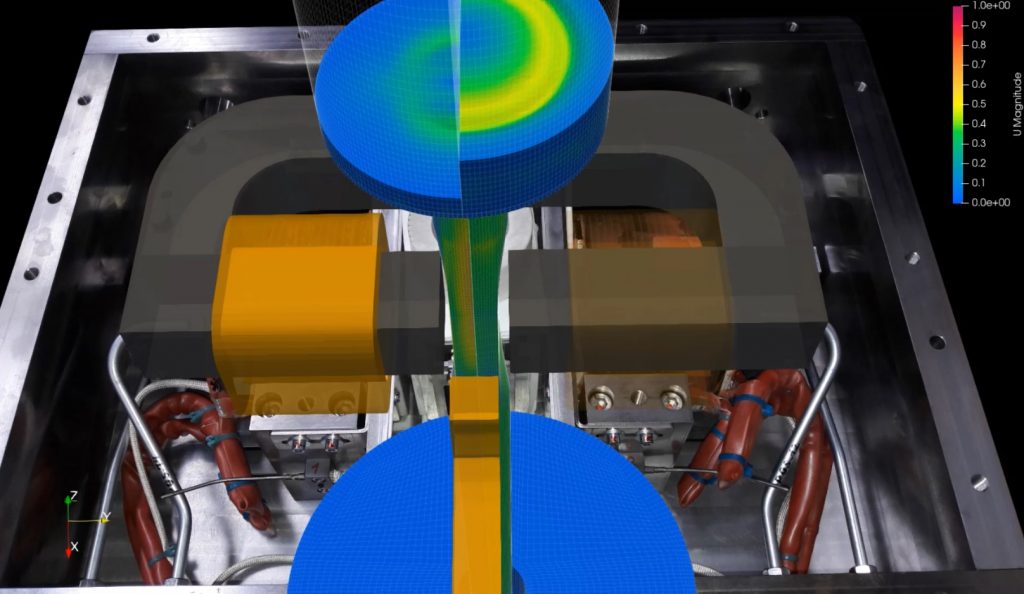

Durch die neuen Prozessparameter Feldstärke und Kurzschlussstrom und deren Regelung, die zur Drucksteigerung beim neuen Magnetic Induction Casting Prozess hinzukommen, wurde eine Simulation der Magnetbox entwickelt. Auf Basis von OpenFOAM entwickelte das HZDR Helmholtz-Zentrum Dresden-Rossendorf die Implementierung des magnetischen Feldes und des Kurzschlussstromes. Die Abbildung 5 zeigt die Simulation des Gießprozesses in eine zylindrische Kavität: links mit Bremseffekt, rechts ohne Bremseffekt. Durch die Simulation kann eine Optimierung der Prozessparameter durchgeführt werden. Bauteile, die in Füllsimulationen Oxideinschlüsse oder kritische Bereiche zeigen, können mit Hilfe der Simulation optimiert werden. Ziel der Magnetbox ist es, bestehende Produkte zu verbessern und die Qualitätsrate zu steigern. Bei neuen Produkten erlaubt die Simulation des Gießprozesses eine Verbesserung durch virtuelles Testen und so die Ermittlung der optimalen Gießparameter. Problemstellen können dadurch frühzeitig erkannt und durch zusätzliche Möglichkeiten im Prozess gelöst werden.

Nutzen, Auswirkungen auf die Umwelt und Ausblick

In Kombination mit der technisch höheren Qualität der Anlagen sind folgende Vorteile zu erwarten:

– weniger Ausschuss durch bessere Bauteilqualitäten

– effizienterer Ressourceneinsatz

– geringerer Hilfsstoffverbrauch (beispielsweise durch Einsparung des Gießsiebes)

– optimierbare Regelungstechnik

Die Magnetbox wird aktuell weiterentwickelt, um als Sensor Daten zur tatsächlichen Füllgeschwindigkeit zu liefern. Dadurch soll es zukünftig möglich sein, über eine Betriebsdatenerfassung zusätzlich zu den herkömmlichen Maschinendaten einen detaillierten Einblick in den tatsächlichen Prozess zu erhalten. Eine vollausgestattete Niederdruckgießmaschine von Fill mit Magnetbox steht für Versuchs- und Kleinserienabgüsse bei der Firma SRI d.o.o. in Slowenien zur Verfügung. Das unabhängige Forschungszentrum Access e.V. (RWTH Aachen University) setzt aufgrund der innovativen Technologie ebenfalls auf die Zusammenarbeit mit Fill. Der Fokus liegt dabei auf dem Niederdruckgießen in komplexe Feingussformen. Großes Potenzial bei dieser angedachten Kooperation liegt besonders in der Einbindung digitaler Simulationswerkzeuge.

Danksagung

Die vorliegende Entwicklung wurde von der österreichischen Forschungsförderungsgesellschaft FFG (Nr. 869684) unterstützt. Besonderer Dank gilt den Entwicklungspartnern HZDR Helmholtz-Zentrum Dresden-Rossendorf, Abteilung Magnetohydrodynamik, insbesondere Dr. Vladimir Galindo, Bernd Willers, Dr. Dirk Räbiger und Dr. Sven Eckert für deren Expertise in den Bereichen magnetische Felder, Schmelzen und Simulation, sowie dem Leiter der Gießerei SRI d.o.o., Silvo Rihtarič, für seinen Einsatz und Erfahrung in der Umsetzung und Erprobung.

Corporate Data

Fill ist ein international führendes Maschinen- und Anlagenbau-Unternehmen für verschiedenste Industriebereiche. Modernste Technik und Methoden in Management, Kommunikation und Produktion zeichnen das Familienunternehmen aus.

Die Geschäftstätigkeit umfasst die Bereiche Metall, Kunststoff und Holz für die Automobil-, Luftfahrt-, Windkraft-, Sport- und Bauindustrie. In der Aluminium-Entkerntechnologie, in der Gießereitechnik, in der Holzbandsägetechnologie sowie für Ski- und Snowboardproduktionsmaschinen ist das Unternehmen Weltmarkt- und Innovationsführer. Andreas Fill (CEO), Alois Wiesinger (CTO) und Günter Redhammer (COO) sind Geschäftsführer des 1966 gegründeten Unternehmens, das sich zu 100 Prozent in Familienbesitz befindet und rund 920 MitarbeiterInnen beschäftigt. 2019 erzielte das Unternehmen einen Umsatz von rund 169 Millionen Euro.

Mehr Informationen unter: www.fill.co.at

Abbildung 4: Feldverteilung in der Magnetbox

Abbildung 5: Bremseffekt: links mit Magnetfeld, rechts ohne Magnetfeld